中国のボイラー業界をリードする太原ボイラーは、標準化された設計とパラメトリック・モデリングのためにZWCADとZW3Dを採用し、新しいPLMシステムと統合しました。このデジタル変革により、業務効率が大幅に改善され、収益が74%増加し、戦略的コラボレーションと技術革新の効果が浮き彫りになりました。

太原ボイラー(集団)有限会社(Taiyuan Boiler Group Co., Ltd.、以下太原ボイラー)は、中国の産業用ボイラー製造業界で圧倒的な存在感を誇っています。特に、全国市場をリードする循環流動層ボイラー技術で知られています。

国家認定のクラスAボイラーメーカーとして、太原ボイラーは68万平方メートルにわたる敷地を持ち、総資産は6.7億元(約1億400万ドル)に達します。従業員数は3600名、そのうち965名は技術専門家であり、中国北部で最大規模のボイラーメーカーの一つです。同社は、発電所用ボイラー、大型産業用ボイラー、および圧力容器機器を専門に製造しています。

ボイラー業界の複雑さとトレンド

太原ボイラーが主要プレイヤーであるボイラー業界は、従来の製造業とは異なり、機器製造、エネルギー・電力、建設など、複数の技術分野にまたがっています。この広範な専門知識の必要性は、業界の複雑さを一層深めています。複雑で広範な生産・管理システムを持つこの業界では、次のような課題に直面しています。

高いカスタマイズ需要

各ボイラープロジェクトは、顧客の多様なニーズや現場の条件に合わせたオーダーメイドの設計が求められます。この高いカスタマイズ性により、ボイラーは大型の非標準機器と見なされます。プロジェクトは特定の要件に合わせて調整されるため、設計やソリューションが多岐にわたります。

膨大な図面数

ボイラープロジェクトの複雑さは、必要とされる図面の膨大な数にも反映されています。設計から生産、現場での建設に至るまで、各プロジェクトには数千枚の図面が必要であり、プロジェクト間での再利用率は低いです。

集中的な統計作業

ボイラー業界では、図面に関連するリストが多岐にわたるため、データ統計の管理が非常に困難です。プロジェクトのスケジュールを維持し、設計要素を正確に実行するためには、データの正確な集計と処理が不可欠です。

非効率による受注停止:3D主導のデジタル変革への前進

近年、太原ボイラーの急速な成長に伴い、従来の製品設計・開発手法では対応が困難になってきています。特に、設計と生産の効率性が課題となっており、毎年6月には、設計と生産が需要に追いつかず、受注を停止せざるを得ない状況に陥っています。そのため、同社は以下の領域での業務改善を積極的に追求しています。

設計ソフトウェアの近代化

研究開発部門では、未だに2000年代のCADソフトウェアを使用して2D設計を行っていますが、これにより現在の業界標準との互換性の問題が発生し、必要な業界特有のモジュールが不足しています。また、新しいWindowsシステムにはインストールできず、必要なアップデートが行えません。太原ボイラーは、機能性と互換性を向上させ、ハードウェアやソフトウェアのアップグレードを可能にするために、現代的で業界標準に適した2Dおよび3D設計ソフトウェアへの移行を目指しています。

パラメトリック3D設計への移行

現在、同社は主に2D設計を使用しており、設計意図や製品形状を効果的に伝えることができず、部品数、材料、重量の自動計算もできません。今後は、設計意図をより明確に表現し、製品形状を正確に表現し、自動計算を可能にするため、パラメトリック3D設計への移行を目指しています。この移行により、迅速かつ正確な設計変更が可能となり、設計効率が大幅に向上します。

標準化された3D設計の確立

標準化された設計手順が欠如しているため、部門間のコラボレーションが不十分で、業務効率が低下しています。チーム全員が同じガイドラインに従うことで、効果的なチームワークとコミュニケーションを促進することを目指しています。標準化により、プロジェクト間での部品や設計の再利用が促進され、効率が向上し、再作業や重複作業の削減が期待されます。

包括的なデータ管理プラットフォームの導入

設計、シミュレーション、プロセス、製造から得られるデータが統合されておらず、各部門は依然として基本的な共有フォルダやUSBドライブを使ってデータを転送・共有しています。手動でのデータ集計と処理は非効率であり、エラー発生率も高くなります。太原ボイラーは、部門間のデータを統合し、プロセスを合理化し、エラー発生率を低減するために、包括的なデータ管理プラットフォームの導入を目指しています。

協力強化:ZWSOFTとの2年間にわたるプロジェクト実施

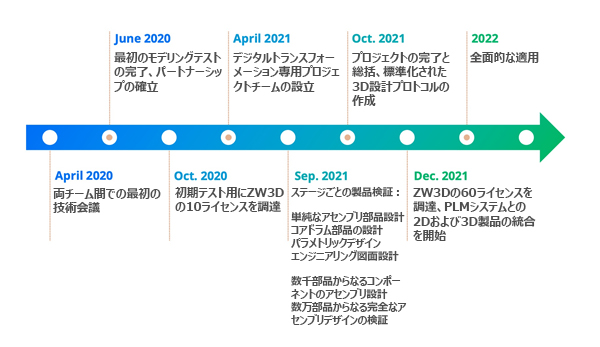

図1. プロジェクト実施プロセス

図1. プロジェクト実施プロセスデジタル変革を目指して、太原ボイラーは複数のソリューションを検討しました。国内外の4社のソフトウェア会社による数ヶ月にわたる厳密な評価を経て、ZWSOFTが最適な選択肢として浮上しました。

プロジェクトの全体的な実施には2年を要しました。太原ボイラーは、設計部門の主要メンバーを選抜し、専任のデジタル変革プロジェクトチームを結成し、ZWSOFTの研究開発、技術、営業スタッフと密接に連携しました。プロジェクトは、より単純なアセンブリ部品の設計から始まり、主要なドラム部品の設計検証、パラメトリックモデリングおよびエンジニアリング図面の検証、大規模部品の設計検証など、いくつかの重要なフェーズを経て進行しました。チームは、数万個の部品で構成されるアセンブリの設計検証を成功裏に完了しました。

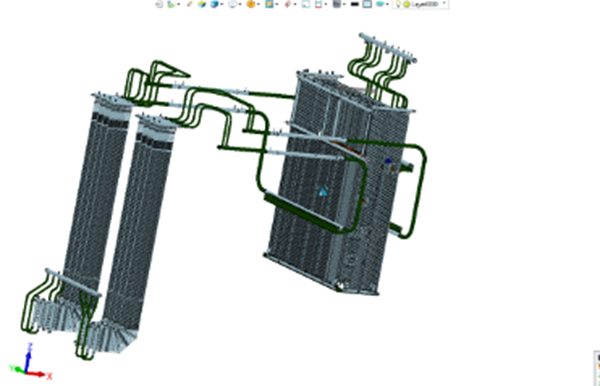

特に、主要部品は7000以上の部品で構成され、水冷システムと熱交換器システムはそれぞれ15000部品と35000部品に達しました。この過程で、ZW3Dは9つの製品バージョンを改良し、120件の改善提案と機能要件を収集し、主要な問題の80%を解決しました。

プロジェクトの後半では、PLMシステムの研究、プリセット、および導入も開始されました。最終的に、このプロジェクトはZWSOFT製品の包括的な採用と活用により、太原ボイラーのデジタル変革の旅において重要なマイルストーンを達成しました。

デジタル変革の成果:売上74%増加

過去2年間で、太原ボイラーの業績は著しく成長し、売上は23億元から40億元(3億5700万ドルから6億2000万ドル)へと増加しました。この大幅な成長は、同社の包括的なデジタル変革の成果として評価されています。

ZWCADを採用することで、太原ボイラーは2D図面の互換性問題を解決しました。旧式のKMGシリーズの図面をDWG形式に置き換え、カスタマイズされた企業標準テンプレートを導入することで、図面フォーマットを標準化し、設計プロセスにおける一貫性を確保しました。

3D設計においては、ZW3Dを活用して大規模で多層的なパラメトリックシステムを構築しました。3層以上のパラメトリックアセンブリモデルを作成し、部品数が3万点に達するアセンブリを構築することで、主要構造の変形設計が可能になりました。また、共通部品やドキュメントを含む標準化された設計手法や再利用ライブラリを整備し、包括的な3Dモデリングのフレームワークを構築しました。ZW3DのAPIインターフェースを介して、2Dおよび3D設計データをPLMシステムにシームレスに統合し、対応する製品構造と関係性を自動的に生成しました。このデータは、承認プロセスを経て自動的に集計され、標準化されたフォームとしてリリースされました。

結論

約2年間にわたる協力の結果、太原ボイラーとZWSOFTは相互に利益を得て、著しい進展を遂げました。太原ボイラーにとって、このデジタル変革の旅は大きく前進し、科学的な設計プロセスと標準を確立しました。このパートナーシップは、業務効率の向上だけでなく、業界における太原ボイラーの持続的な成長と革新を実現するものです。両社の密接な協力は、戦略的なパートナーシップが技術の進歩を推進し、持続的な価値を創出することを示す好例と言えるでしょう。